精餾是化工、制藥等行業生產過程中常見的高效分離手段,但是傳統的精餾工藝在工作時需要外界提供源源不斷的工業蒸汽,而系統產生的輕組分二次蒸汽則需要冷凝回流采出,不僅運行成本高,二次蒸汽中大量的潛熱也難以被再次利用,從而產生資源浪費。隨著蒸汽成本的不斷攀升和“雙碳”目標的日益臨近,如何在精餾過程中提高能源利用效率,已成為當下化工、制藥等行業在生產過程中所面臨的“必修課”。

亞光樂恒聯袂推出熱泵精餾系統

為解決此難題,河北樂恒節能設備有限公司憑借MVR蒸汽再壓縮核心技術,與母公司浙江亞光科技股份有限公司豐富的制藥機械研發生產經驗,共同推出了新一代節能型熱泵精餾系統,為客戶提供定制化的高效節能熱泵精餾方案,有效解決了傳統精餾系統能耗高的缺點,并具有分離效果好、節能優勢明顯等優點。

每年節省600萬的脫氨塔熱泵節能改造

在鋰電池正極材料的生產過程中,會產生大量的工業廢水,如三元前驅體氨氮廢水,其主要成分是硫酸鈉和游離氨,以及少量的Ni、Co、Mn等金屬,這類廢水的處理方案就是回收重金屬離子—脫氨——蒸發回收鈉鹽,實現全組分綜合利用與零排放。而傳統的脫氨塔在工作過程中需要大量的工業蒸汽,不僅能耗高、成本高,同時也是碳排放大戶。

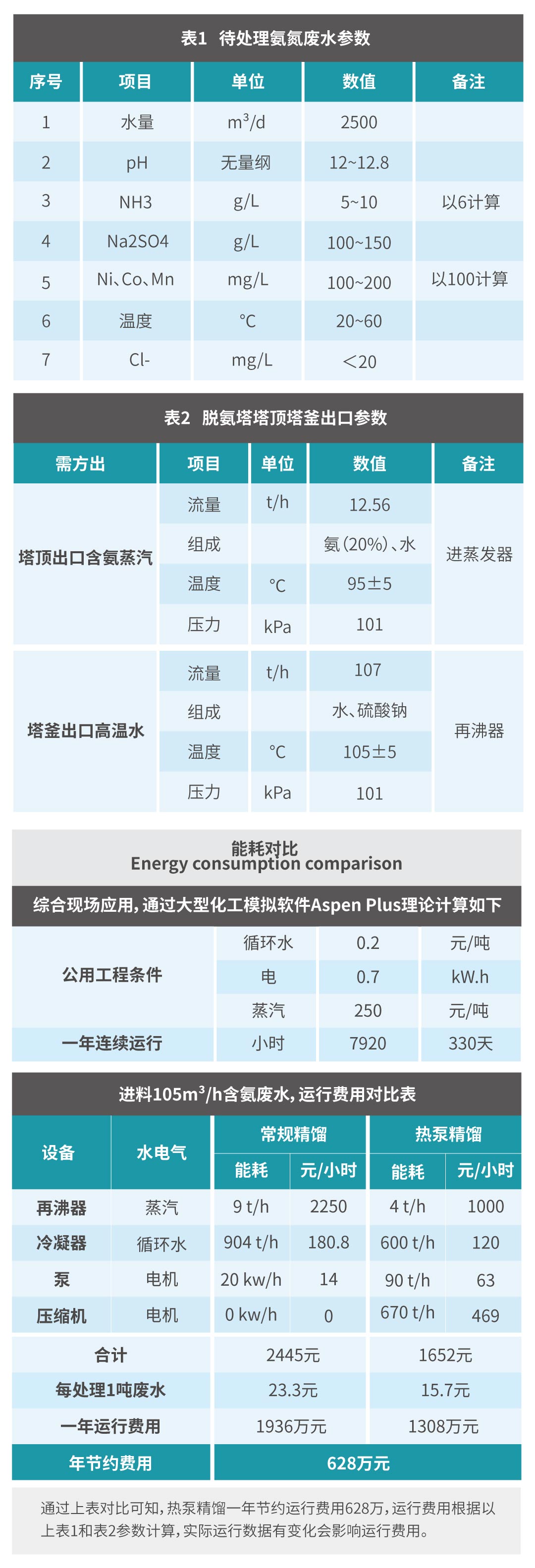

以荊門市某新材料有限公司2500m3/d氨氮廢水資源化處理系統為例,在經過熱泵精餾改造后,綜合可節省運行費用30%以上,年節約費用約628萬元。

2500m3/d氨氮廢水資源化處理系統熱泵精餾改造項目

「 項目概要 」

對現有脫氨塔進行熱泵改造,將塔頂含氨蒸汽進入降膜蒸發器與水換熱,換熱后氣化的低溫低壓水蒸汽進入壓縮機,經壓縮后變成高溫高壓氣體進入塔釜耦合再沸器與塔釜廢水換熱,節省工業蒸汽耗量。

「 工藝說明 」

進料母液經過三級預熱后進入精餾塔,在精餾塔內實現分離,液體從精餾塔底部流進再沸器,再沸器設置耦合再沸器和輔助再沸器,耦合再沸器熱源為壓縮機出口高壓氣體,輔助再沸器熱源為生蒸汽,精餾塔頂部出口氣體經壓縮機壓縮后變成高溫高壓氣體,高溫高壓氣體進入耦合再沸器換熱,冷凝后輕組分部分采出部分回流,塔釜底部重組分進入預熱器與進料母液換熱后外排。

改造前與改造后,能耗差別有多大?

通過上表對比可知,該項目經過熱泵節能改造后,運行一年約可節約運行費用628萬元。在雙方的共同努力下,該項目已于2023年9月6日正式投產。

該改造項目不僅提高了能源利用率,減少了能源浪費,節約生產成本,為企業帶來可觀的經濟效益;同時也為國家推動節能降碳目標貢獻了力量,以實際行動助力了經濟社會綠色低碳轉型發展。